-

Email: etm.ckmt@gmail.com

Phương pháp thu hồi nhiệt và làm mát khí thải

Thu hồi nhiệt và làm mát khí thải là hai quy trình then chốt trong các ngành công nghiệp nặng như luyện kim, hóa chất, và sản xuất điện. Trong quá trình sản xuất, khí thải thường mang theo một lượng nhiệt lớn cùng các chất ô nhiễm nguy hiểm, đe dọa đến môi trường, sức khỏe con người, và cơ sở hạ tầng. Thu hồi nhiệt cho phép tận dụng nguồn nhiệt dư thừa từ khí thải để tái sử dụng trong các quá trình khác, từ đó giảm thiểu lãng phí năng lượng và chi phí vận hành. Đồng thời, làm mát khí thải đảm bảo nhiệt độ của khí thải được kiểm soát ở mức an toàn, bảo vệ thiết bị và ngăn ngừa các tác động tiêu cực đến môi trường. Vậy làm thế nào để thu hồi nhiệt và làm mát khí thải? Cùng ETM tìm hiểu chi tiết trong nội dung sau!

Tại sao cần thu hồi nhiệt và làm mát khí thải?

Thu hồi nhiệt và làm mát khí thải là giải pháp tối ưu bắt buộc trong vận hành công nghiệp hiện đại. Lý do cốt lõi là khí thải nhiệt độ cao (từ lò nung, lò hơi, tuabin...) mang theo 20-50% năng lượng đầu vào dưới dạng nhiệt thải - lãng phí tài nguyên nghiêm trọng. Đồng thời, dòng khí nóng này gây suy giảm hiệu suất thiết bị xử lý khí thải phía sau (như lọc bụi túi vải chỉ chịu được ≤260°C), tăng nguy cơ hình thành chất ô nhiễm thứ cấp (vd: O₃ từ NOx/VOC dưới nhiệt độ cao), và đe dọa an toàn khi tiếp xúc với vật liệu dễ cháy.

Về quy định, QCVN Việt Nam không quy định giá trị tuyệt đối cho nhiệt độ khí thải mà tập trung vào nguyên tắc: "Không gây tác động xấu đến sức khỏe và môi trường". Trong thực tiễn, ngưỡng ≤120°C được áp dụng phổ biến cho ống khói thấp gần khu dân cư, còn các lò đốt có thể chấp nhận 150-180°C nếu kết hợp ống khói cao (>60m) để tăng khả năng khuếch tán nhiệt.

Về thu hồi nhiệt

Thu hồi nhiệt khí thải giải quyết đồng thời hai bài toán: tận dụng năng lượng và giảm nhiệt độ đầu vào cho công đoạn làm mát. Công nghệ điển hình bao gồm bộ trao đổi nhiệt (khí-khí/khí-nước) để sấy nguyên liệu hoặc gia nhiệt nước cấp lò hơi, nồi hơi thu hồi nhiệt sinh hơi nước, hoặc hệ thống ORC (chu trình Rankine hữu cơ) phát điện từ nguồn nhiệt 90-300°C. Giải pháp này giảm 15-30% nhiên liệu tiêu thụ, rút ngắn thời gian hoàn vốn dưới 3 năm và cắt giảm phát thải CO₂.

Về làm mát

Làm mát khí thải là giai đoạn đảm bảo nhiệt độ đạt ngưỡng an toàn trước khi xả thải. Hai phương pháp chính là trao đổi nhiệt gián tiếp (không làm ẩm khí thải) và phun nước trực tiếp (hiệu quả cao nhưng cần kiểm soát kích thước giọt nước để tránh làm ướt thiết bị lọc). Mối quan hệ giữa hai quá trình mang tính kế thừa: thu hồi nhiệt đóng vai trò làm mát sơ bộ, sau đó hệ thống làm mát tinh sẽ xử lý phần năng lượng còn lại. Thiết kế tích hợp tối ưu luôn ưu tiên thu hồi nhiệt trước để tận dụng tối đa năng lượng, giảm tải cho công đoạn làm mát sau.

Một số hệ thống cần lưu ý: Việc làm mát xuống dưới điểm sương (dew point) gây ngưng tụ acid (H₂SO₄, HCl) ăn mòn thiết bị. Do đó, kiểm soát nhiệt độ đầu ra và lựa chọn vật liệu chống ăn mòn là yếu tố sống còn trong vận hành.

Tóm lại, giải pháp kép này không chỉ đáp ứng quy chuẩn môi trường mà còn biến khí thải thành nguồn tài nguyên năng lượng tuần hoàn, mang lại lợi ích kinh tế - kỹ thuật bền vững cho doanh nghiệp.

Các loại khí thải có thể thu hồi nhiệt và làm mát

Các dòng khí thải cần làm mát và có tiềm năng thu hồi nhiệt phải đáp ứng 2 tiêu chí cốt lõi: Một là nhiệt độ đủ cao (≥100°C) để đảm bảo hiệu quả kinh tế. Hai là thành phần hóa học cho phép (không ăn mòn thiết bị nghiêm trọng hoặc gây tắc nghẽn).

Khí thải nhiệt độ cực cao (300–1,200°C)

- Nguồn phát: Lò đốt chất thải rắn, lò nung clinker (xi măng), lò hơi công nghiệp. Luyện thép (lò điện hồ quang, lò chuyển).

- Giải pháp thu hồi nhiệt: Ưu tiên dùng nồi hơi thu hồi nhiệt (WHB), tạo hơi nước bão hòa áp suất cao (≥40 bar) cho tuabin phát điện. Hoặc có thể tận dụng nhiệt cấp thấp, sấy nguyên liệu thô (đá vôi, than) hoặc gia nhiệt nước cấp lò.

- Ví dụ: 1 dự án lò nung clinker 5,000 tấn/ngày thu hồi 25–30 MW điện từ khí thải 350°C.

Khí thải nhiệt độ trung bình (150–800°C)

- Nguồn phát: Lò nấu kim loại (nhôm, đồng), lò tôi thép. Cán nóng, đúc liên tục, hàn tự động.

- Giải pháp thu hồi nhiệt: Bộ trao đổi nhiệt khí-khí (Recuperator) làm nóng khí đốt cấp cho lò, giảm 15–25% nhiên liệu tiêu thụ. Hoặc sử dụng thống ORC phát điện khi nhiệt độ khí >200°C.

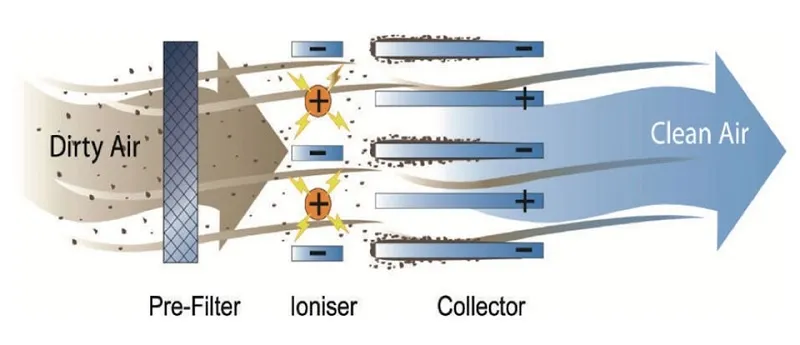

- Lưu ý: Khí thải chứa bụi kim loại cần lọc tĩnh điện (ESP) trước khi vào thiết bị thu hồi.

Khí thải nhiệt độ thấp (100–500°C) có thành phần đặc biệt

- Nguồn phát: Cracking hơi nước trong hóa dầu. Sản xuất hóa chất (phân bón, nhựa, sơn). Sấy dung môi hữu cơ.

- Giải pháp tối ưu: Bộ trao đổi nhiệt ống chùm kết hợp ngưng tụ thu hồi nhiệt và tái chế dung môi (acetone, toluene, xylene) qua hệ thống ngưng tụ. Ví dụ: Tái chế toluen từ khí thải sấy giảm 95% chi phí mua dung môi mới. Bên cạnh đó, có thể sử dụng vật liệu chống ăn mòn như Inox 316L/2205 hoặc hợp kim nickel nếu khí chứa H₂S, acid.

Lưu ý:

- Khí thải <100°C: Không khả thi thu hồi nhiệt do chi phí đầu tư > lợi nhuận.

- Khí có hàm lượng bụi >50g/Nm³: Cần lọc sơ bộ để tránh bám cáu cặn trong thiết bị trao đổi nhiệt.

- Khí chứa halogen (Cl, F) hoặc lưu huỳnh: Nguy cơ ăn mòn điểm sương (dew point corrosion) thì bắt buộc giữ nhiệt độ vách trao đổi nhiệt > acid dew point.

Nhìn chung, tiềm năng thu hồi nhiệt tỷ lệ thuận với nhiệt độ khí thải. Công nghệ phải được thiết kế riêng cho từng loại khí thải — không tồn tại giải pháp "vạn năng". Phân tích thành phần khí và đo đạc nhiệt độ thực tế là bước bắt buộc trước khi triển khai.

Những vấn đề cần lưu ý khi thu hồi nhiệt và làm mát khí thải

Khi triển khai hệ thống thu hồi nhiệt và làm mát khí thải, cần lưu ý một số điểm sau:

1. Tính chất khí thải: Yếu tố quyết định thiết kế

Nhiệt độ cực đại: Thiết bị thu hồi nhiệt (bộ trao đổi nhiệt, WHB) phải chịu được nhiệt độ đỉnh >1,200°C (vd: lò nung clinker).

Ăn mòn hóa học:

- Khí chứa SOₓ/HCl gây ăn mòn điểm sương khi nhiệt độ vách < acid dew point (thường 120-150°C). Giải pháp là dùng thép hợp kim duplex 2205 hoặc phủ PTFE.

- Bụi kim loại (Zn, Pb) và muối nóng chảy gây ăn mòn nhiệt (hot corrosion) ở >600°C. Cần hệ thống thổi bụi tự động (soot blower).

- Tắc nghẽn do fouling: Bụi mịn PM2.5, muối ammonium sulfate kết dính khi làm mát. Đây là yếu tố làm giảm 30-50% hiệu suất trao đổi nhiệt sau 6 tháng. Nên phòng ngừa bằng cách sử dụng lọc tĩnh điện (ESP) trước khi vào thiết bị.

2. Chi phí & vận hành: Bài toán tối ưu hóa

Ngưỡng nhiệt độ thiết bị hạ nguồn:

- Lọc bụi túi vải: <250°C (PPS fiber) hoặc <120°C (PTFE membrane).

- Hấp phụ than hoạt tính: <50°C để tránh giải hấp VOC.

- → Hệ thống làm mát phải đảm bảo đúng ngưỡng trước khi vào thiết bị.

Phân tích kinh tế kỹ thuật:

- Chi phí đầu tư bộ trao đổi nhiệt cho khí 300°C ~ $50,000-200,000.

- Thời gian hoàn vốn (Payback Period) phải <3 năm → Tính toán lượng nhiệt thu hồi được (Gcal/h) và giá trị năng lượng tái tạo.

- Rủi ro cháy nổ: VOC >25% LEL (Lower Explosive Limit) trong khí thải + tia lửa từ thiết bị → Bắt buộc lắp cảm biến nồng độ VOC và hệ thống purge khí trơ.

3. Hiện tượng ngưng tụ và kết tinh: "Phá hủy thiết bị thầm lặng"

Ngưng tụ acid (Acid Dew Point Corrosion):

- Xảy ra khi làm mát khí chứa SO₃/HCl xuống dưới điểm sương → H₂SO₄/HCl lỏng ăn mòn thép cacbon trong vài tháng.

- Giải pháp: Kiểm soát nhiệt độ khí ra > acid dew point + 10°C.

Kết tinh muối:

- Muối ammonium sulfate ((NH₄)₂SO₄) kết tinh ở 120-150°C → Bít tắc đường ống.

- Phòng ngừa: Phun ammonia (NH₃) để chuyển muối sang dạng hạt lớn dễ lọc.

Sương mù acid (Acid Mist):

- Hạt H₂SO₄ kích thước micron (<3µm) hình thành khi làm mát nhanh → Phá hủy thiết bị hạ nguồn.

- Xử lý: Dùng demister vật liệu PP/PTFE kết hợp lọc ướt.

Phương pháp thu hồi nhiệt khí thải

Các phương pháp thu hồi nhiệt khí thải được đánh giá như sau:

1. Bộ trao đổi nhiệt khí-khí (Recuperator)

Nguyên lý hoạt động:

- Khí thải nóng (300-800°C) truyền nhiệt qua vách ngăn kim loại (ống chùm, tấm gợn sóng) cho không khí cấp lò mà không trộn lẫn dòng.

- Ví dụ điển hình: Không khí cấp được gia nhiệt từ 30°C lên 300°C trước khi vào lò nung thép → giảm 20-25% nhiên liệu.

| Ưu điểm | Nhược điểm |

| Cấu trúc đơn giản | Hiệu suất giảm mạnh nếu ΔT < 200°C |

| Không gây ô nhiễm chéo | Tắc nghẽn do bụi/bồ hóng (fouling) |

| Chi phí vận hành thấp | Ăn mòn nếu khí chứa SOₓ/HCl |

Ứng dụng tối ưu:

- Lò sấy gỗ, lò nung gốm sứ, hệ thống HVAC công nghiệp.

- Khuyến nghị: Lắp bộ lọc bụi cyclone trước khi vào recuperator với khí thải >5g/Nm³ bụi.

2. Bộ trao đổi nhiệt khí-nước

Cơ chế truyền nhiệt:

- Nước áp suất cao chảy ngược chiều trong ống đồng/thép, hấp thụ nhiệt từ khí thải (hiệu suất 50-70%).

- Dữ liệu thực tế: Tận dụng khí thải 400°C làm nóng nước từ 25°C → 90°C, cấp cho hệ thống sưởi hoặc CIP.

| Ưu điểm | Nhược điểm |

| Nhiệt thu hồi dễ sử dụng | Nguy cơ ăn mòn ống do nước cứng |

| Tích hợp được với lò hơi | Đòi hỏi chênh lệch nhiệt >150°C |

| Hiệu suất cao (>65%) | Áp suất nước phải >10 bar |

Giải pháp khắc phục:

- Xử lý nước khử khoáng (demin water) + chất ức chế ăn mòn.

- Thiết kế ống xoắn ruột gà tăng hệ số truyền nhiệt.

3. Lò hơi thu hồi nhiệt (HRSG)

Phương án:

- Biến khí thải tua-bin khí (500-600°C) thành hơi quá nhiệt (450°C, 100 bar) → quay tua-bin hơi → tăng 50% hiệu suất tổng cho nhà máy điện hỗn hợp.

- Cấu tạo 3 cấp: Economizer (gia nhiệt nước) → Evaporator (sinh hơi) → Superheater (quá nhiệt).

| Ưu điểm | Nhược điểm |

| Sản xuất điện từ nhiệt thải | Đầu tư lớn (>5 triệu USD) |

| Giảm phát thải CO₂ ~30% | Vận hành khó |

| Thời gian hoàn vốn 3-5 năm | Chỉ hiệu quả ở quy mô >50MW |

4. Bộ sấy hồi nhiệt (Rotary Regenerator)

Hoạt động:

- Bánh đệm ceramic/xơ kim loại quay giữa 2 dòng khí: Hấp thụ nhiệt từ khí thải → Truyền sang không khí cấp lò.

- Hiệu suất đạt 80-85% nhờ diện tích trao đổi nhiệt lớn.

| Ưu điểm | Nhược điểm |

| Hiệu suất cực cao | Rò rỉ khí thải sang dòng sạch |

| Xử lý được khí bụi nhẹ | Bảo trì phức tạp (thay seal) |

| Tiết kiệm năng lượng 30-40% | Giới hạn nhiệt độ <1000°C |

Cảnh báo an toàn:

- Chống cháy nổ khi xử lý khí chứa VOC: Lắp cảm biến O₂ + hệ thống purge khí trơ.

- Vật liệu ceramic chống sốc nhiệt cho lò thủy tinh, luyện thép.

Bảng So Sánh Công Nghệ

|

Tiêu chí |

Recuperator |

Khí-Nước |

HRSG | Rotary Regenerator |

|

Nhiệt độ vào |

300-800°C |

200-600°C |

400-650°C |

200-1000°C |

|

Hiệu suất |

40-60% |

50-70% |

70-85% |

80-85% |

|

Chi phí đầu tư |

Thấp |

Trung bình |

Cao | Cao |

|

Ứng dụng |

Gia nhiệt |

Nước nóng |

Phát điện |

Lò nung công nghiệp |

Phương pháp làm mát khí thải

Các phương pháp làm mát khí thải được đánh giá như sau:

1. Làm mát bằng trao đổi nhiệt (Indirect Cooling)

Nguyên lý hoạt động:

- Sử dụng bộ trao đổi nhiệt (ống chùm, tấm) để tách nhiệt khí thải sang chất tải lạnh (nước/khí).

- Khác biệt cốt lõi vs thu hồi nhiệt: Nhiệt lượng lấy ra không được tái sử dụng (vd: nước làm mát xả bỏ sau khi hấp thụ nhiệt).

| Ưu điểm | Nhược điểm |

| Không làm ẩm khí thải | Chi phí đầu tư cao |

| Tránh ngưng tụ acid | Giới hạn hiệu suất khi ΔT thấp |

| Phù hợp khí độc/hữu cơ | Rủi ro ăn mòn vách ngăn |

Ứng dụng: Làm mát sơ bộ khí thải chứa HCl/SOₓ trước khi vào scrubber.

2. Làm mát trực tiếp bằng nước (Spray Chamber)

Cơ chế hoạt động:

- Phun sương nước áp suất cao (50-100 µm) vào dòng khí >300°C → Bay hơi nước hấp thụ nhiệt (1,500 kJ/kg nước).

- Hiệu quả: Hạ nhiệt độ từ 500°C → 80°C trong 0.5-2 giây.

| Ưu điểm | Nhược điểm |

| Làm mát nhanh, chi phí thấp | Tăng độ ẩm khí thải (RH >90%) |

| Kết hợp lọc bụi thô | Phát sinh nước thải có kim loại nặng |

| Phù hợp khí >400°C | Gây ăn mòn nếu pH nước không kiểm soát |

3. Tháp giải nhiệt ướt (Wet Cooling Tower)

Vận hành:

- Khí thải tiếp xúc nghịch dòng với nước lạnh trên lớp đệm PVC → Truyền nhiệt qua bay hơi từng phần.

- Hiệu suất: Hạ nhiệt độ khí xuống mức nhiệt bầu ướt (wet-bulb temperature) + 3-5°C.

| Ưu điểm | Nhược điểm |

| Tiết kiệm năng lượng | Tiêu tốn 2-5 m³ nước/giờ |

| Tuần hoàn 70-80% nước | Tạo sương mù acid (acid mist) |

| Xử lý được lưu lượng lớn | Vi sinh phát triển trong đệm |

So Sánh Hiệu Quả Kỹ Thuật

|

Phương pháp |

Nhiệt độ vào |

Nhiệt độ ra |

Ưu tiên ứng dụng |

|

Trao đổi nhiệt |

≤800°C |

100-150°C |

Khí độc, VOC cao |

|

Buồng phun |

200-1000°C |

60-90°C |

Lò đốt rác, luyện kim |

|

Tháp giải nhiệt |

≤500°C |

35-50°C |

Nhà máy điện, hóa chất |

Lời kết

Thu hồi nhiệt và làm mát khí thải vẫn là bài toán nan giải với nhiều nhà máy tại Việt Nam do hạn chế công nghệ, chi phí đầu tư cao và rủi ro vận hành. Để hận chế tối đa phát sinh không đáng có, doanh nghiệp cần đầu tư hệ thống xử lý đạt chuẩn ngay từ bước đầu tiên, đồng thời bảo trì, bảo dưỡng định kỳ và cải tạo nâng cấp phù hợp với hoạt động sản xuất sớm nhất có thể.

Hãy liên hệ ngay với ETM – Tổng thầu xử lý khí thải công nghiệp hàng đầu khu vực miền Bắc qua hotline 0923 392 868 để được tư vấn miễn phí và nhận báo giá ngay trong thời gian sớm nhất!

Dự án

Dự án Liên hệ

Liên hệ